Obtener consulta

Envíe una consulta y póngase en contacto con nosotros

Confirmando la transacción

Fotos de video, confirmar transacción

Aceptación de Transporte

Recepción en sitio, embalaje y transporte

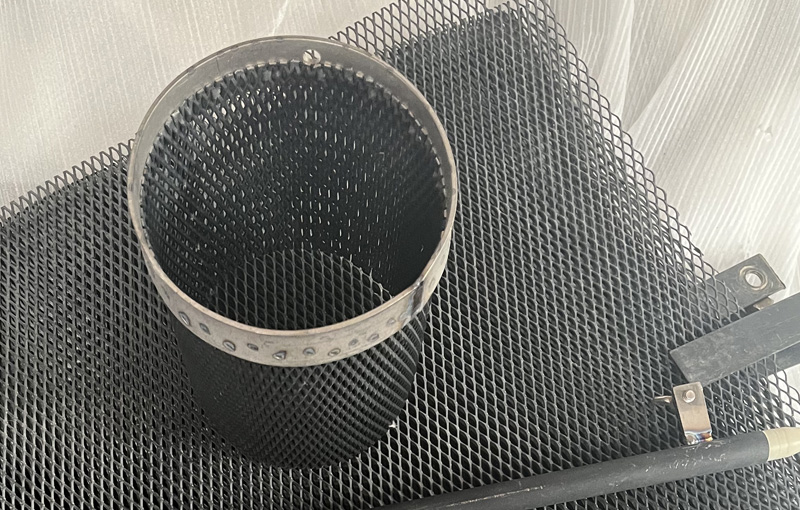

Procesamiento de clasificación

Clasificar materiales y procesarlos por categoría

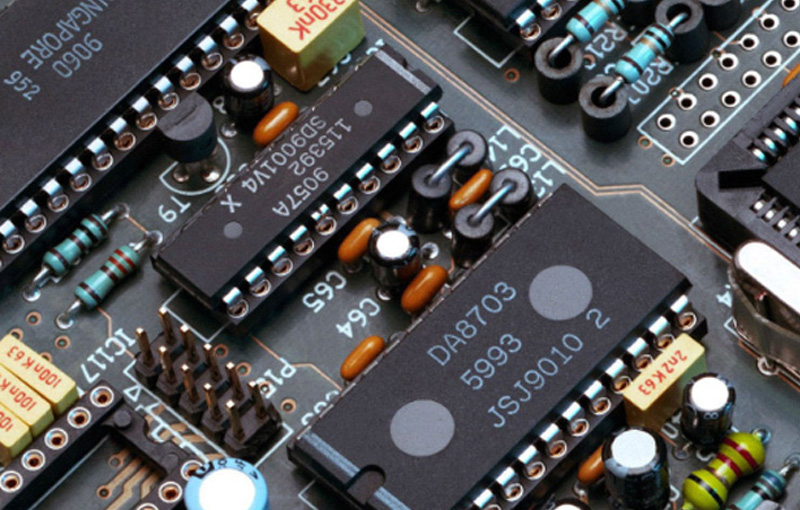

Molienda y descomposición

Molienda física, descomposición química.

Purificación y recuperación

Purificación de materiales, finalización del reciclaje.

Otra aleación de alta temperatura

El control microestructural es fundamental para las aleaciones de alta temperatura. El tamaño, la morfología y la distribución de la fase γ' en aleaciones de níquel de alta temperatura y alta resistencia influyen directamente en la resistencia a la fluencia a alta temperatura y la resistencia a la fatiga del material.

El procesamiento de estas aleaciones presenta importantes desafíos. La última técnica de recocido de «reinicio progresivo» elimina eficazmente las concentraciones de tensión localizadas de la fundición, reduciendo la densidad de dislocaciones en las regiones deformadas de 2,62 × 10¹⁴ m⁻² a 1,45 × 10¹⁴ m⁻² y suprimiendo los defectos de recristalización.

Las aleaciones de alta temperatura son ricas en metales preciosos y tienen un valor de reciclaje extremadamente alto . Entre ellas, las aleaciones de alta temperatura a base de níquel y los álabes de turbinas de aleaciones de alta temperatura a base de níquel son los materiales reciclados más populares en el sector aeroespacial.

Las aleaciones de alta temperatura a base de cobalto ocupan una posición única en el sector gracias a su excepcional resistencia a la corrosión térmica y a la fatiga a altas temperaturas. Estos materiales presentan una matriz de cobalto, generalmente aleada con elementos como el cromo y el tungsteno, que exhibe una excelente estabilidad microestructural a temperaturas elevadas.

En comparación con las aleaciones de alta temperatura a base de níquel, las aleaciones a base de cobalto poseen temperaturas de sólido más altas y una resistencia superior a la corrosión térmica, lo que las hace particularmente adecuadas para componentes estacionarios que operan a largo plazo en entornos corrosivos de alta temperatura.

Los álabes guía y los componentes de la cámara de combustión en turbinas de gas representan aplicaciones típicas de las aleaciones de alta temperatura a base de cobalto, ya que estas piezas soportan el impacto directo de los gases de combustión a alta temperatura.

En aplicaciones prácticas de ingeniería, las aleaciones de alta temperatura a base de cobalto demuestran una excelente resistencia a la fatiga térmica, soportando las fluctuaciones de tensión térmica causadas por frecuentes ciclos de arranque y parada. Estos materiales también se utilizan comúnmente en anillos de sellado y fijaciones de motores, donde su coeficiente de expansión térmica se adapta bien a los componentes de aleaciones de alta temperatura a base de níquel, lo que garantiza un ajuste estable en un amplio rango de temperaturas.

Los resortes de aleación de níquel para altas temperaturas son componentes esenciales en sistemas de control de presión y sellado en condiciones extremas, ampliamente utilizados en motores aeronáuticos, plantas petroquímicas y equipos de energía. Estos elementos de resorte mantienen propiedades elásticas estables a temperaturas de hasta 650 °C, donde el acero para resortes convencional presenta una relajación significativa.

En los sistemas de control de motores de aeronaves y válvulas químicas, los resortes de aleación de níquel de alta temperatura brindan una presión de contacto sostenida y constante, lo que garantiza un sellado confiable en condiciones de alta temperatura.

A diferencia de los resortes convencionales, los resortes de aleación de níquel de alta temperatura deben funcionar a largo plazo bajo altas temperaturas y estrés sostenido, lo que hace que la resistencia a la fluencia sea una métrica de rendimiento crítica.

Las aleaciones de níquel representativas de alta temperatura, como la aleación X/2.4656, mantienen resistencias a la tracción superiores a 250 MPa a 800 °C, lo que proporciona amplias reservas de resistencia para el diseño de resortes de alta temperatura.

En aplicaciones prácticas, los ingenieros deben considerar específicamente las características de endurecimiento por deformación de los resortes de aleación de níquel de alta temperatura. Se emplean procesos de tratamiento térmico adecuados para ajustar el módulo elástico y la resistencia a la fatiga del material.

La fabricación de estos resortes implica técnicas de bobinado precisas y un estricto control del tratamiento térmico para garantizar propiedades mecánicas estables a temperaturas elevadas.

La tira de aleación de níquel de alta temperatura es un material fundamental en diversos sectores industriales gracias a su excelente conformabilidad y resistencia a altas temperaturas. Esta delgada lámina permite fabricar componentes complejos mediante procesos como estampado, doblado y soldadura para satisfacer las necesidades de aplicaciones de alta temperatura.

En aplicaciones aeroespaciales, las tiras de aleación de níquel de alta temperatura se utilizan comúnmente para ensamblajes de cámaras de combustión y componentes de intercambiadores de calor. Las tiras de aleación de níquel -cromo-hierro-molibdeno, como HASTELLOY X, alcanzan resistencias a la tracción de hasta 784 MPa y un alargamiento del 45 % en estado tratado en solución, combinando una excelente conformabilidad con un rendimiento superior a altas temperaturas.

Controlar los efectos del endurecimiento por deformación es crucial durante el procesamiento de flejes de aleación de níquel de alta temperatura. El recocido intermedio restaura la plasticidad del material, permitiendo que el fleje experimente múltiples deformaciones sin agrietarse.

Durante la soldadura, se deben seleccionar metales de aportación de composición similar. El tratamiento térmico posterior a la soldadura restaura la resistencia a la corrosión en la zona de soldadura.

En el sector energético, se fabrican tiras de aleación de níquel de alta temperatura para secciones de transición de turbinas de gas y componentes de sellado. En la industria química, este material se procesa para revestimientos de recipientes de reacción y tubos de intercambiadores de calor.

Estas aplicaciones aprovechan al máximo las ventajas de resistencia de la tira de aleación de níquel de alta temperatura y su resistencia a la corrosión a temperaturas elevadas, lo que garantiza un funcionamiento estable a largo plazo del equipo en entornos exigentes.